IQ, OQ, PQ nach GMP: Der vollständige Leitfaden zur Anlagenqualifizierung

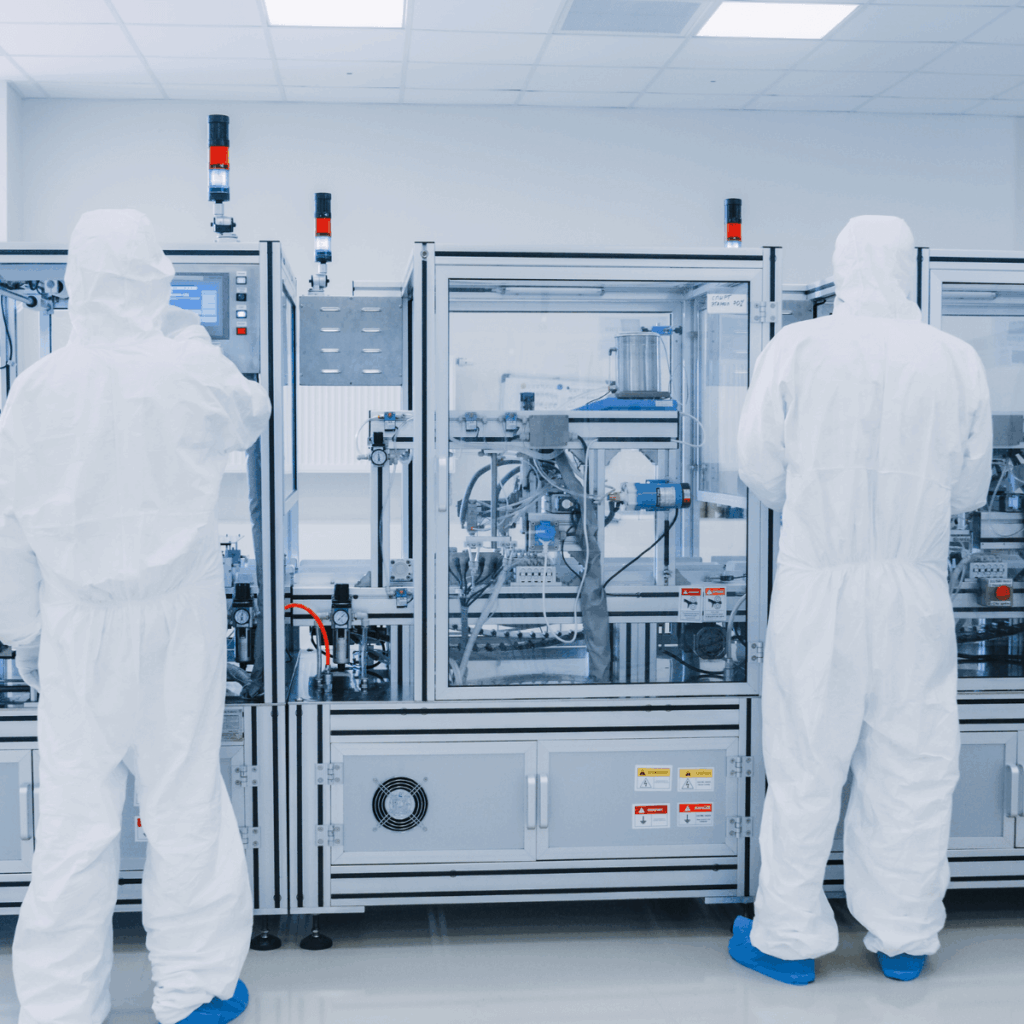

In regulierten GxP-Branchen wie der Pharmazie, Biotechnologie und Medizintechnik ist eine systematische Anlagenqualifizierung keine Option, sondern eine regulatorische Notwendigkeit. Sie ist der Grundstein für prozesssichere Abläufe, gleichbleibende Produktqualität und die entscheidende Voraussetzung, um in jedem Audit zu bestehen.

Das lernen Sie in diesem Artikel:

- Was IQ, OQ, PQ im Rahmen der GMP-konformen Anlagenqualifizierung bedeuten.

- Wie die drei Phasen strukturiert ablaufen (inkl. praktischer Checklisten).

- Warum der EU-GMP Annex 15 die regulatorische Grundlage dafür ist.

- Welche Rolle Verikal als Partner bei Qualifizierung, ISO-Kalibrierung und Audit-Sicherheit spielt.

Warum IQ, OQ, PQ für die GMP-Compliance unverzichtbar sind

Die Anlagenqualifizierung ist der dokumentierte Nachweis, dass eine Anlage für ihren vorgesehenen Zweck geeignet ist und zuverlässig die erwartete Leistung erbringt. Sie ist eine zentrale Forderung des EU-GMP-Leitfadens, insbesondere des Anhangs 15 (Qualifizierung & Validierung), und ein Eckpfeiler von Qualitätsmanagementsystemen nach ISO 9001.

Für Sie als Qualitätsmanager, Laborleiter oder technischen Entscheider bedeutet eine sauber durchgeführte IQ, OQ, PQ vor allem eines: Risikominimierung und Prozessstabilität.

Die drei Phasen der Anlagenqualifizierung im Überblick

Jede Phase baut logisch auf der vorherigen auf und muss abgeschlossen sein, bevor die nächste beginnt.

| Phase | Ziel | Typische Prüfungen |

| IQ – Installationsqualifizierung | Sicherstellen, dass die Anlage korrekt geliefert & installiert wurde. | Abgleich der Dokumentation, Vollständigkeit der Lieferung, fachgerechte Installation, Umgebungsbedingungen. |

| OQ – Funktionsqualifizierung | Überprüfung aller Anlagenfunktionen & Sicherheitssysteme im Testlauf. | Funktionstests, Software & Steuerung (gem. GAMP 5), Alarme, Betriebsparameter. |

| PQ – Leistungsqualifizierung | Nachweis der konstanten Leistung unter realen Produktionsbedingungen. | Prozessstabilität über mehrere Chargen, Produktqualität, Reproduzierbarkeit, Worst-Case-Tests. |

Phase 1: Installationsqualifizierung (IQ) – Die Checkliste für das Fundament

Die IQ stellt sicher, dass die Hardware-Basis stimmt. Es wird geprüft, ob die Anlage und ihre Komponenten gemäß den Spezifikationen geliefert und fachgerecht installiert wurden.

Praktische IQ-Checkliste:

- Vollständigkeit: Sind alle Komponenten laut Bestellung und P&ID vorhanden?

- Spezifikationen: Entsprechen Materialien, Oberflächen und Bauteile den Anforderungen?

- Installation & Anschlüsse: Ist die Anlage korrekt an alle Versorgungsmedien (Strom, Druckluft, etc.) angeschlossen? Dies schließt auch die Überprüfung nach DGUV Vorschrift 3 mit ein.

- Dokumentation: Liegen alle Handbücher, Zertifikate und Kalibrierscheine (z.B. nach DIN EN ISO/IEC 17025) vor?

Phase 2: Funktionsqualifizierung (OQ) – Der Systemtest ohne Produkt

Die OQ beweist, dass die installierte Anlage wie vorgesehen funktioniert. Alle Funktionen werden systematisch getestet, um die korrekte Arbeitsweise der Steuerung und der Sicherheitssysteme zu verifizieren.

Typische OQ-Prüfungen:

- Funktionstests: Werden alle Aktionen (z.B. „Ventil öffnen“, „Motor starten“) korrekt ausgeführt?

- Software & Steuerung: Funktionieren alle Logik-Verknüpfungen und Bedienelemente wie spezifiziert?

- Alarme & Sicherheit: Lösen Not-Aus-Schalter und Alarme (z.B. bei Übertemperatur) zuverlässig aus?

- Betriebsparameter: Lässt sich die Anlage sicher innerhalb ihrer definierten Betriebsgrenzen betreiben?

Phase 3: Leistungsqualifizierung (PQ) – Der Beweis im realen Betrieb

Die PQ ist der finale Nachweis. Hier wird unter realen Produktionsbedingungen mit dem tatsächlichen Produkt gezeigt, dass die Anlage konstant und reproduzierbar die geforderte Leistung erbringt und die Produktqualität den Spezifikationen entspricht.

Entscheidende PQ-Nachweise:

- Prozessstabilität: Läuft der Prozess über mehrere, vordefinierte Chargen hinweg stabil?

- Produktqualität: Entsprechen die hergestellten Produkte durchgängig den Qualitätsanforderungen?

- Reproduzierbarkeit: Führen identische Prozesseinstellungen wiederholt zum exakt gleichen, konformen Ergebnis?

Fazit: Audit-Sicherheit durch lückenlose Kompetenz aus einer Hand

Eine erfolgreiche Qualifizierung ist mehr als nur das Abarbeiten von Listen – sie ist ein kritischer Prozess, der technisches und regulatorisches Fachwissen erfordert. Schnittstellenprobleme zwischen Anlagenbauern und Qualifizierungsdienstleistern sind ein häufiges und kostspieliges Risiko.

Genau hier liegt der Vorteil von Verikal: Durch die strategische Partnerschaft mit der HMI-Technik (Engineering & Anlagenbau) bieten wir einen nahtlosen Prozess. HMI-Technik plant und baut die Anlage, Verikal übernimmt als Spezialist für Qualitätssicherung die Qualifizierung, die proaktive Wartung und die Iso-Kalibrierung direkt bei Ihnen vor Ort. Dieses „Alles aus einer Hand“-Prinzip eliminiert Reibungsverluste und garantiert Ihnen eine effiziente, GMP-konforme und auditsichere Inbetriebnahme.

FAQ – Häufig gestellte Fragen zur Anlagenqualifizierung

Was ist der Unterschied zwischen Qualifizierung und Validierung?

Einfach gesagt: Man qualifiziert eine Anlage (die Hardware) und validiert einen Prozess (den Ablauf). Die Qualifizierung (IQ, OQ, PQ) ist somit die dokumentierte Voraussetzung für eine erfolgreiche Prozessvalidierung.

Warum ist Verikal der richtige Partner für die Anlagenqualifizierung?

Verikal kombiniert die regulatorische Expertise für Qualifizierungen im GxP-Umfeld mit einem einzigartigen Vor-Ort-Service. Durch die Synergie mit der HMI-Technik decken wir den gesamten Lebenszyklus von der Planung bis zur laufenden Betreuung ab. Das sichert Ihnen nicht nur eine konforme, sondern auch eine maximal effiziente Inbetriebnahme ohne Reibungsverluste.

Was passiert nach einer erfolgreichen PQ?

Nach der PQ wird die Anlage für den Routinebetrieb freigegeben. Der qualifizierte Zustand wird durch regelmäßige Maßnahmen wie proaktive Wartung, Iso-Kalibrierung und bei Bedarf durch eine Requalifizierung (z.B. nach größeren Änderungen) aufrechterhalten.